Nouvelle installation de refroidissement : boucle d'eau d'essai des fours

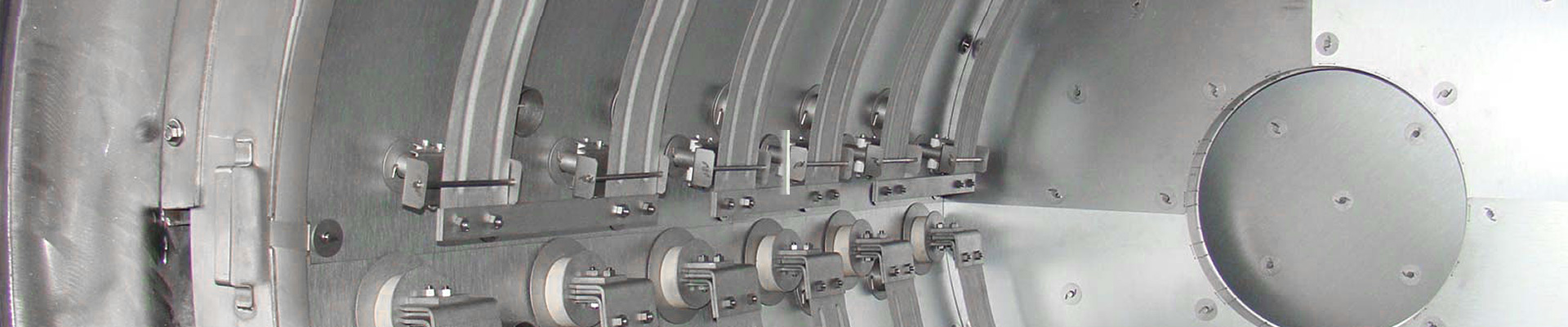

Nous testons et contrôlons chaque four qui est assemblé en nos ateliers. Chaque four est connecté au réseau électrique, à un réseau de gaz (azote ou argon) et à un réseau d’eau qui sert à refroidir les chaudronneries équipées de double parois et à alimenter les échangeurs installés à l’intérieur de chaque équipement. Ce réseau d’eau a besoin évidemment d’être lui-même refroidi.

Nous venons d’installer et de mettre en route un nouveau système de refroidissement plus « éco-responsable ».

L’ancien système était constitué d’un simple refroidisseur de liquide à condensation par air installé à l’intérieur de nos ateliers, où l’air chaud en sortie du condenseur était évacué soit à l’extérieur soit à l’intérieur des ateliers suivant le besoin de chauffage ou non. Le refroidisseur de liquide était sollicité, consommait donc de l’énergie électrique pour alimenter le compresseur et les ventilateurs, même si la température extérieure était de 0°C.

Le nouveau système est constitué d’un refroidisseur de liquide refroidi par air équipé de l’option « récupération de chaleur », complété d’un dry cooler, ces équipements étant installés en extérieur.

Ceci nous permet suivant la température extérieure de simplement utiliser le dry cooler, et en fonction de la charge thermique de récupérer de l’eau chaude au niveau du condenseur pour venir souffler de l’air chaud via des aérothermes à l’intérieur des halls d’assemblage.

Cela va nous permettre de moins consommer d’énergie électrique et d’assurer un meilleur confort à l’intérieur des locaux de production.